碎石设备易损件损耗的原因有哪些

评价一套碎石设备的好坏,除了看其性能、结构等因素,重要的一点还要看其易损件的使用寿命及性能等,因为磨损件也是矿山老板考虑的重要成本之一。本文针对双金一位客户的碎石设备磨损问题,通过系统的调研,找出设备磨损的主要影响因素,并对不同采区的岩石组成及力学性质进行了研究,结果表明岩石性质的改变是导致工艺设备磨损加剧的主要原因。

一、双金该客户设备情况

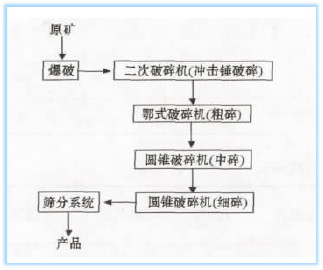

该客户年产 400 多万吨砂石料,采用工艺为三段破碎及湿法筛分(如下图所示)。爆破开采的毛料,先经冲击锤初步破碎后,再经颚式破碎机粗碎、圆锥破碎机中碎和细碎。三段破碎后的产物经分级后得到不同规格的建筑骨料及机制砂等产品。

颚式破碎机的动、定颚板和圆锥破碎机的动、定锥是破碎矿石的主要工作部件,直接接触矿石,受到矿石的强烈冲击、挤压、研磨、凿削、切削等作用,易于磨损。2014 年初工作面迁转后,统计数据表明颚破的颚板和圆锥的磨头损耗明显加剧,对企业的生产和管理造成不利影响。具体体现在:

( 1) 磨损件损耗加剧,引起排料粒度增大,影响后续作业和产品质量。颚式破碎机的颚板和圆锥破碎机的锥体在使用过程中,受到矿石巨大的冲击挤压、研磨及低周应变疲劳磨损,导致磨损件表面产生塑性形变、金属流变、脆性断裂剥落,磨损件不断磨损消耗,逐渐变薄,致使矿石出料粒度变大,产品质量下降[4]。

( 2) 磨损件损耗加剧,导致部件更换频率增加,劳动强度增大,材料成本提高。在生产设备、工艺、操作管理稳定的条件下,定颚板破碎矿石量由 75 万t 下降到 42 万 t,单位产量成本是原来的 1. 67 倍; 定锥破碎矿石产量由 71 万 t 下降到 37. 1 万 t,单位产量成本是原来的 1. 57 倍; 动锥破碎矿石产量由 33.9 万 t 下降到 19 万 t,单位产量成本是原来的 1. 86倍。工作 面 迁 转 后,磨 损 件 的 使 用 寿 命 缩 短 约50% ,相应的单位产量成本增加 50% 左右。

同时,由于大型破碎机的磨损件自重大、体积大,更换时需停车、停产,影响产量; 大型部件更换过程的劳动强度也很大。定颚板的使用寿命由工作面调整前的 150 d 减少到调整后的 63 d; 定锥由调整前的 67 d 减少到调整后的 35 d; 动锥由调整前的 32d 减少到 18 d; 工作面调整后,定颚板由 5 个月更换一次新颚板变为 2 个月更换一次; 定锥由 2 个月更换一次变为 1 个月更换一次; 动锥由 1 个月更换一次变为半个月更换一次。

二、磨损原因探讨

设备结构与材质、工艺系统与操作以及系统入料性质是影响破碎设备寿命的 3 个主要原因。由于在毛料开采工作面调整前后,核心设备、主要工艺、单位时间产量等均未发生显著改变。因此上述3 个因素中,影响因素为矿石性质和耐磨件的性能。

(一)岩石矿物组成

矿石性质,如矿物组成、矿物硬度、矿物形貌、节理及裂隙发育程度、风化程度等,与磨损件的损耗关系密切。一般而言,矿石中硬度较高的矿物( 如花岗石、石英、长石、角闪石等) 含量越高,颗粒越均匀,颗粒之间的连结力越强,矿石节理裂隙发育程度越差,风化程度越低,矿石的完整性越好,矿石物理力学指标值越高,矿石的耐磨值越大,相反,岩石中硬度较低的矿物( 如黑云母、白云母、绿泥石等) 含量越高,岩石物理力学指标值越低,岩石的耐磨值越小。此外岩石的成因类型、成岩环境、结构构造类型都是岩石耐磨值的影响因素。

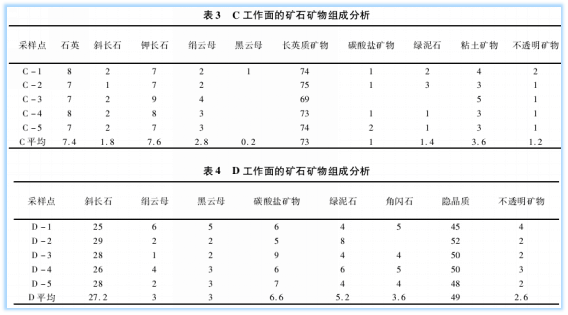

矿区分为西矿区和东矿区,西矿区是新采矿山,东矿区是停采矿山,其中 A( 185 m) 、B( 170 m) 、C( 155 m) 是西矿区当前开采工作面,D( 60 m) 是东矿区停采工作面。在 A( 185 m) 、B( 170 m) 、C( 155m) 和 D( 60 m) 处分别采集岩石试样。岩石矿物组成检测采用薄片鉴定,检测在室温 20℃ 、相对湿度50% 的条件下进行,检测仪器为偏光显微镜,不同开采工作面的岩石矿物组成如表 1 ~ 表 4 所示。

按照 GB /T17412. 1 - 1998 鉴定,开采面 A、B、C 区域的岩石为流纹岩,停采区 D 的岩石为安山岩。A、B、C 3 个工作面的矿石主要成分是长英质矿物、石英、斜长石和钾长石,它们平均占矿石总体积的90. 8% ,其中长英质矿物占到 73. 1% ; 当前采区 A、B、C 3 个工作面矿石含硬度较大、坚固、耐磨、难破碎的长英质矿物、石英和钾长石较多; 停采区 D 矿石不含石英和钾长石,而硬度较小的碳酸盐、绿泥石和云母含量有所增加,发生绿泥石化和云母化。

与之前所开采的矿石相比,新采区的矿石成分已发生很大的变化,可以初步判断磨损件损耗加剧的主要原因,应该是源自矿石成分的变化所致。

(二)岩石力学性能分析

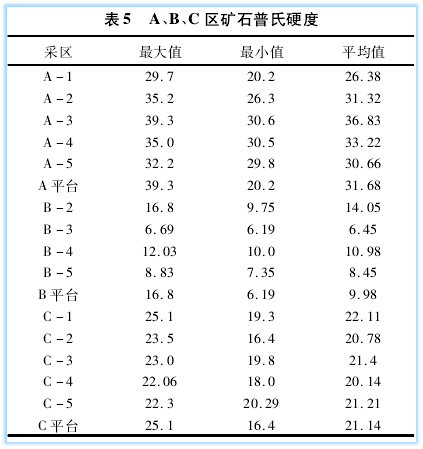

岩石的矿物组成是影响其物理力学性质的最主要因素。依据 GB /T23561. 7 - 2009,检测新开采区矿石的抗压强度,按照 f = R/10( R 抗压强度,单位MPa) ,确定矿石的普氏硬度 f( 见表 5) 。

如表 5 所示新工作面矿石普氏硬度,结合岩石坚固性等级分类分析,A 工作面矿石的普氏硬度系数 f 值平均达 31. 7,最大值 39. 3,最小值 20. 2,矿石硬度极大; B 开采平台矿石普氏硬度系数 f 平均10. 0,最大值 16. 8,最小值 6. 2,属于坚固矿石。C开采平台矿石普氏硬度系数 f 平均 21. 1,最大值25. 1,最小值 16. 4,矿石硬度大。A 和 C 工作面矿石的普氏硬度系数几乎都在 20 以上,甚至有些矿石达到 30 以上,大大超过普氏坚固性分级表最大值20,属于极坚硬矿石。

工作面迁转后岩石的成分发生很大改变,耐磨长英质矿物、石英及钾长石等含量增加,矿石普氏硬度普遍偏高,破碎难度较大。破碎设备的磨损件受到高硬度矿石的强烈的冲击、挤压、短程凿削、切削等作用,易于引发磨损件表面产生塑性变形、凿削变形、金属流变或局部裂纹,易于造成疲劳剥落,加剧磨损。

根据破碎机工况条件、磨损机理,结合金属材料特性,确定磨损件材料的选择原则为:材质需具有较高的硬度,以防止表面塑性变形以及切削磨损; 还必须具有一定的韧性,以防止表面脆性断裂以及大块剥落。

双金碎石设备的易损件主要是轧臼壁和破碎壁,可破碎各种硬度的石料,坚固耐用,使用寿命长,可为您节省投资成本。欢迎来电咨询,400-006-1987.

上一篇:山东石料哪家强,莒县元华石材厂

下一篇:碎石加工设备