基于产品质量控制预测机制的圆锥破碎机优化方法(上)

圆锥破碎机,作为一种重要的破碎机械,被广泛地应用于冶金、矿山、煤炭、水利、建筑、环保和化工等工业部门,并在相应的生产工艺中起着关键性的作用。破碎机械的主要工作对象为矿石物料,因而破碎机生产率与破碎产品质量自然成为评价破碎机工作性能的主要技术指标。破碎产品质量包括产品粒形与产品粒度两方面内容。在混凝土骨料与沥青混合料等建筑材料中,针片状颗粒的增多,会导致建筑结构整体强度与使用寿命严重下降。另一方面,厂矿企业通常希望提高破碎产品中细粒含量,实现“多碎少磨”和“以碎代磨”,降低破碎粉磨作业的能耗,提高经济效益。可见,作为衡量破碎产品质量的主要指标,粒形与粒度都应该在破碎机的设计优化过程中得到充分的考虑。

在粒度研究方面,将整个挤压破碎过程看作一系列破碎事件的总和,并由此建立了粒度分布预测模型,使得破碎过程中物料粒度变化的分析和预测成为可能。在粒形研究方面,相关专家学者多采用试验方法,对于物料粒形的相关影响因素加以研列21。在此基础上,于2006年建立了用于描述破碎产品针片率分布情况的经验模型,但由于不包含任何粒度分布信息,该模型握法直接用于计算破碎产品中针片状颗粒的含量。在生产率研究方面,EVERTSSON通过分析堵塞面上物料的运动速度,采用积分方法求取堵塞面物料的通过量,建立了生产率的理论计算模型,然而该模型过于复杂且难于求解,不适于直接指导产品设计,尤其是优化设计。

综上可见,目前该领域的相关研究主要集中在对于破碎产品的生产率、粒形或粒度等单一评价指标的影响因素研究与建模方面,如何对现有模型加以改进和整合,从而在确定更好的结构参数与工作参数,使得圆锥破碎机在生产率提高的同时,产品质量也得到相应的改善,是一个亟待解决的问题。为此,本文对传统生产率模型加以改进,建立针对具有曲线腔形的圆锥破碎机的生产率计算模型;基于对破碎产品的粒度分析,建立基于粒度分布机制的针片率预测模型。最终得到以生产率为优化目标,以产品粒度为约束条件,以产品粒形作为优化结果校验环节的圆锥破碎机优化设计模型,并针对特定机型进行优化设计研究,从而为今后高效新型圆锥破碎机的研发提供理论指导。

1针对曲线腔形的生产率计算模型

建立基于产品质量控制预测机制的圆锥破碎机优化方法,首先需要获得较为精确的生产率计算模型。破碎腔,作为圆锥破碎机的工作空间及散体物料破碎的场所,其结构形式的不同,使得生产率的计算方法也不同。近年来,曲线腔形成为破碎腔发展的主要趋势,故本文针对曲线腔形建立生产率计算模型。

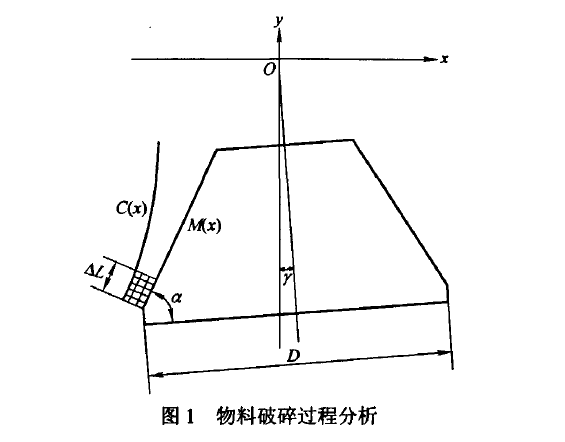

破碎腔是由破碎壁与砸臼壁构成的工作空间。在圆锥破碎机的工作过程中,动锥轴线与破碎腔中心线呈夹角y,并相交于点D,破碎壁随动锥围绕中心线做回旋运动。如图1所示,在沿中心线的剖面上,破碎壁以悬架点为中心点做单摆运动,不断接近、远离轧臼壁。物料进入破碎腔后,自由下落至阻塞点,而后在破碎壁作用下向轧臼壁接近,直至受到挤压,发生破碎。此时,物料位于破碎腔闭口边,即图l中阴影部分所示的区域。破碎壁继续运动,逐渐远离轧臼壁,物料开始向下滑动,直至由开口边离开破碎腔。破碎壁随动锥围绕中心线旋转一周的过程中,物料沿破碎壁自由下落的距离为越,而以阴影区域为截面,围绕破碎腔的整个环形区域内物料的总量即为动锥单次摆动过程中的物料产型。

图1物料破碎过程分析

在压缩层中,物料的运动周期可以划分为挤压上拱期、停滞期和自由下落期。自由下落期在动锥单次摆动过程中所占的时间可由相关公式求得,而根据物料自由下落过程所历经的时间t,可以求得自由下落的距离缸。

以PYB900型圆锥破碎机为例,主轴转速为300 r/min时,可以求得物料层自由下落的历经时间为0.0985S。考虑物料层受到挤压作用后,存在与轧臼壁相对静止的短暂停滞期f。,并依据相关研究成果取停滞期f=0.01S,则物料层自由下落的历经时间为0.0885S,下落物料层的实际厚度AL=53.94 mln。由此,物料层截面的面积△S可以通过计算求得,从而可以求得动锥单次摆动过程中,从破碎腔中排出的物料体积AV=ASDdt(1)式中n为物料压缩层的平均直径。在此,可以采用如图1所示的动锥底部直径D代替历进行计算,则生产率Q=60AVn/zp=60ASDxn1.tp(2)式中以为动锥转速(r/min);∥为松散系数,根据经验通常取o.55"-'0.70;P为物料压缩层密度。

在圆锥破碎机生产率计算模型中,生产率水平完全由破碎机的结构参数与工作参数确定,故该模型可用于结构参数与工作参数的优化设计。实际上,影响圆锥破碎机生产率的因素还有很多,如给料方式、物料性质等,所以如果需要建立更为精确的生产率计算模型,还可以在式(2)的基础上适当添加修正系数。

2基于总体平衡理论的粒度预测模型

粒度即产品颗粒的大小尺寸,是衡量破碎产品质量的主要技术指标。本文在此基于破碎过程总体平衡理论,对破碎产品的粒度分布加以分析。总体平衡理论最早由BROADBENT和CALLCOTT于1956年提出,而后通过众多学者的努力得到进一步完善,其中心思想是:由各粒级颗粒组成的破碎产品总质量与这些散体物料在破碎前的总质量相等,即无论破碎过程中,散体物料的粒度发生怎样的变化,其破碎前后的质量必须守恒。

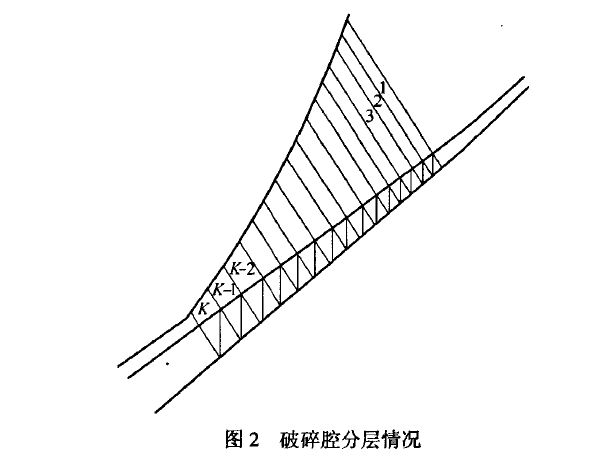

基于总体平衡理论,并根据散体物料在破碎腔中的运动学与动力学特性,可以将破碎腔划分为K个破碎层,如图2所示。物料从给料口进入第1破碎层,每经过一个破碎层,便受到一次破碎壁与轧臼壁的挤压破碎作用,经过K次挤压破碎后,物料进入平行区,经平行区进行粒度校核后排出破碎腔。

图2破碎腔分层情况

每一破碎层的挤压破碎过程中,物料破碎事件都是随机发生的,只有部分散体物料得到破碎,可由选择函数描述。每次破碎事件中,散体破碎后的产品粒度分布呈现一定规律,可由破碎函数描述。

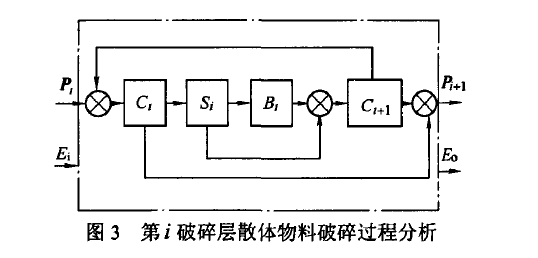

此外,由于在挤压破碎过程中,给料粒级不一致,使得细粒级物料可能由于处于粗粒级间隙中而得到保护,未受到破碎作用而直接排入下一破碎层,这一因素可由分级函数描述。由此,便可以对圆锥破碎机各个破碎层的破碎事件进行描述,如图3所示。图3中只为第f层破碎事件给料粒度分布、C为给料分级函数、G卅为排料分级函数、S为该破碎事件选择函数、羼为该破碎事件破碎函数、只“为该次破碎事件排料粒度分布、E为输入能量、E为输出能量。其中,毋、只+。均为矢量形式,其分量表示某一尺寸范围内物料的质量与全部物料质量的百分比。S与忍则完全由破碎机的结构参数与性能参数确定。

图3第f破碎层散体物料破碎过程分析

对圆锥破碎机而言,各破碎层中给料分级和排料分级作用并不十分明显,未参与选择作用和破碎作用的物料所占比例很小,可以忽略。故图3中给料分级G和排料分级q+,分别取单位矩阵和零矩阵,则破碎层f的排料粒度分度毋+,可以通过式(3)求得

设破碎机最初喂入物料的粒度分布为F,则物料进入破碎机经过各个破碎层的挤压破碎作用,最终排出的破碎产品的粒度分布为

实际中,通常采用标定排料粒度,即小于闭边排料口尺寸U的破碎产品占总破碎产品的质量百分比异,,作为衡量破碎产品粒度的技术指标。已知只为P的一个分量,尺寸范围的破碎产品占全部破碎产品的质量百分比,且P中各个分量表示的物料尺寸范围为R(rain),令m=U/R,则层,由公式(5)求得

通过规定异,的变化范围,并将其作为约束条件应用于圆锥破碎机的优化设计中,实现在优化设计阶段对于圆锥破碎机产品粒度分布情况的控制。